30 июня 2013

Литьё по моделям напечатанным на 3D-принтере

Эта страница описывает мою первую и успешную попытку отлить алюминиевые детали напрямую с моделей напечатанных PLA на 3D-принтере. Процесс практически идентичен литью с восковой модели, но вместо выжигания воска я выжигал пластик PLA (био-пластик)

Мне нужны были алюминиевые детали, чтобы смонтировать фокусирующую линзу для моего 150W CO2 режущего лазера. Эти детали должны иметь возможность подгонки и их надо было смонтировать на раме собранной из найденного алюминиевого утиля.

Я испытываю восторг, когда думаю о возможности сделать всё за один день: концепция -> дизайн -> 3D-печать -> законченная металлическая отливка

Шаг первый — дизайн деталей.

Я использовал удивительно мощный OpenSCAD, чтобы быстро разработать нужные мне детали. OpenSCAD читает скрипт на своем языке чтобы отрисовать 3D модель. В моем случае я просто нарисовал форму в Adobe Illustrator и сконвертировал ее в формат OpenSCAD используя Inkscape плагин.

Вот дизайн второй детали. Я нарисовал две формы в Illustrator-е и придал им глубину в OpenSCAD. Очень быстро и легко. Теперь у меня есть 3D модели, пора их напечатать!

Процесс печати первой детали на моем Ultimaker (ускоренная съемка).

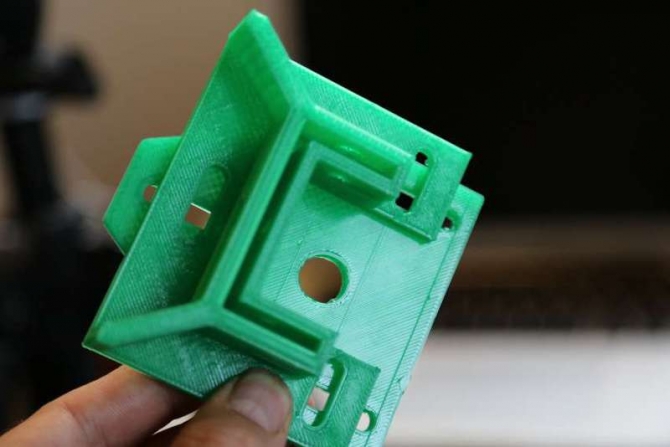

Получившаяся деталь в руке.

Печать второй детали

Вторая напечатанная деталь в руке

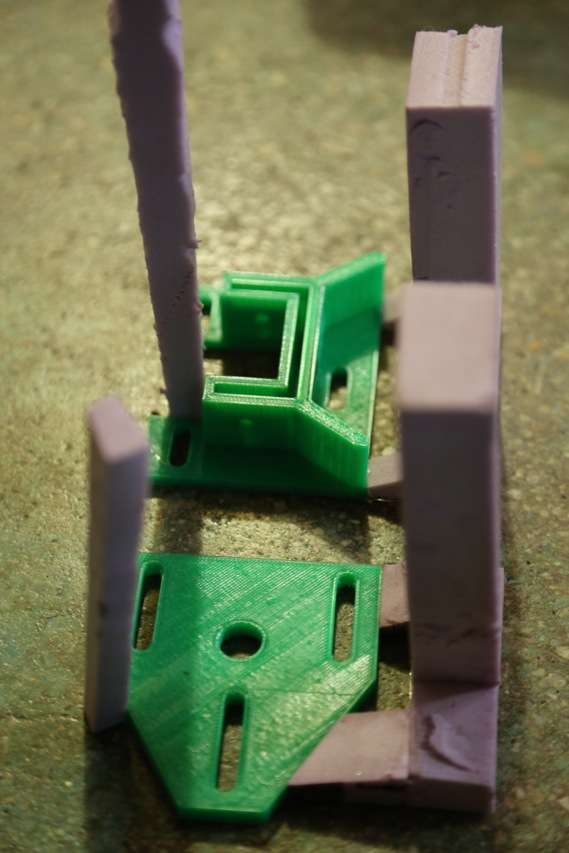

Проверка как обе детали совмещаются.

Литники и воздуховоды прикреплены, всё готово для заливки формовочной массы.

Формовочная масса — 50% мелкого песка и 50% гипс.

После добавления воды и тщательного перемешивания я использовал домашний вакуумный упаковщик для продуктов, чтобы избавиться от пузырьков воздуха в формовочной смеси.

Первая деталь заливается!

Деталь полностью погружена в смесь — надеюсь всё получится.

Обе формы установлены для просушки.

Через пару часов я поместил формы в печь на средний жар.

Моя новая маленькая печь. Быстро разогревается для 10 фунтов (~4.5кг) или менее расплавленного алюминия. В 2 раза больше, когда разгорится.

Формы хороши и прожарены. После разогрева до примерно 1200F (650C) у пластика нет ни шанса. После извлечения я продул формы сжатым воздухом, чтобы выдуть любые остатки пепла.

Все еще горячие формы помещены в сухой песок. Он служит нескольким целям:

дополнительная поддержка, так как формы — достаточно хрупкие

изолирует формы и удерживает тепло при застывании

позволит мне установить расширители для литников(смотри ниже). Расширитель дает дополнительное давление при литье, а также работает как стояк, который остается расплавленным и обеспечивает дополнительный металл в то время, как отливка застывает и сжимается

Мои расширители литников — это просто обрезанные алюминиевые банки. Отлично работает!

После плавления алюминия с небольшой добавкой меди в тигле, удаления шлака — время заливать!

Как классно! Похоже формы заполнились идеально. Теперь тяжелая часть — ждать достаточно долго пока металл остынет, чтобы я узнал получились детали или нет.

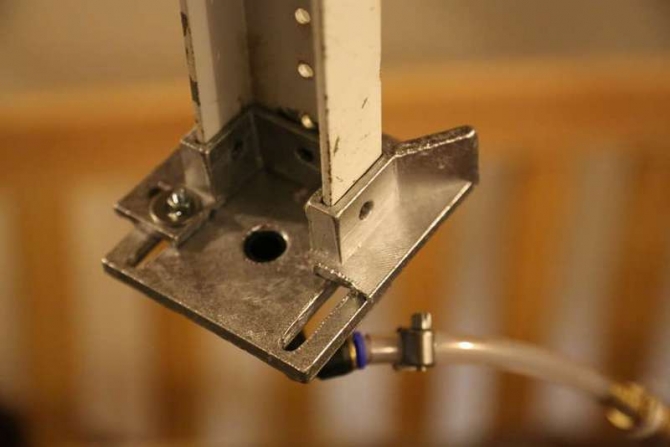

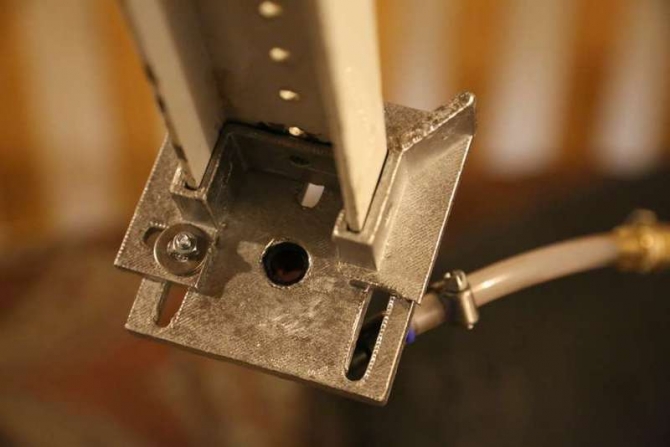

Отлично! Детали прямиком из песка, только литники и воздуховоды отрезаны.

Я нарезал центральное отверстие мелким 14мм метчиком. Похоже все замечательно соединяется.

Мне нравятся детали на отливке — можно увидеть все линии от 3D-печати, их ширина всего 0.2мм.

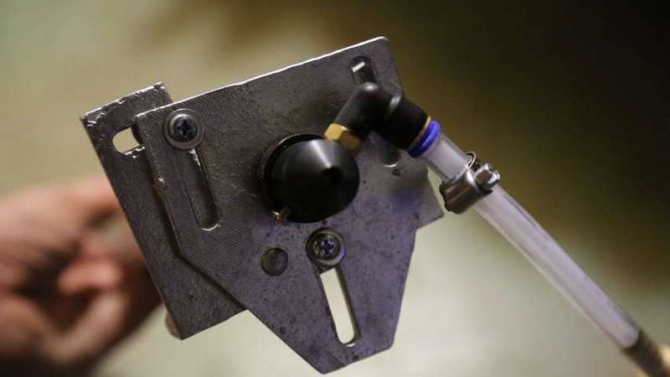

Момент истины — подходят ли к раме? ДА! Я сделал пластиковую деталь, чтобы она идеально подходила к раме, затем напечатал ее еще раз с увеличением размера в 102%. Когда алюминий остывает он усаживается в точности на 2%.

Центр черного нипеля — это место откуда будет выходить сфокусированный луч CO2 лазера. Трубка — для сжатого воздуха, чтобы сдувать дым на пути лазера (так называемый air-assist).

Это первый тест моего лазера. Примерно на 60% мощности. Мгновенно прожигает дерево.

Комментарии 0